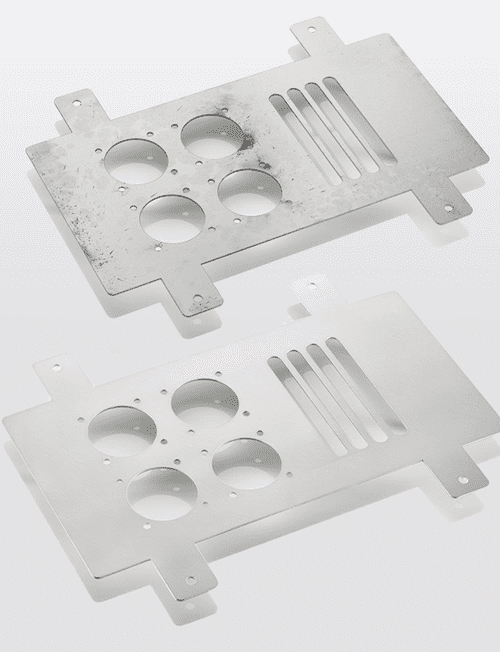

Entgraten von Metall: Definition und Vorteile für Ihre Werkstücke aus Metall

Die Finish- oder Zusatzarbeiten sind entscheidende Etappen im Herstellungsprozess von Metallteilen. Je nach Verwendungszweck und den technischen Anforderungen bereiten diese Arbeitsschritte die Teile auf eine andere Phase vor oder schaffen ihr endgültiges Aussehen entsprechend der gewünschten Qualität.

In diesem Artikel befassen wir uns mit dem Entgraten: eine der häufigsten Finisharbeiten bei der Herstellung von Metallteilen für die Industrie.

Was ist das Entgraten?

Beim Entgraten wird überschüssiges, unerwünschtes Metall entfernt, das beim Schneiden am Werkstück haften bleibt. Manchmal ist es unerlässlich, diese unerwünschte dünne Metallschicht – den sogenannten „Grat“ – zu entfernen, um die Teile optimal für den Zusammenbau, die Handhabung oder auch das Auftragen einer Beschichtung vorzubereiten.

Wie werden Metallteile entgratet?

Zum Entgraten von Metallteilen kommen verschiedene Techniken und Geräte zur Anwendung. Die Wahl der Methode hängt jedoch hauptsächlich von den zu bearbeitenden Stückzahlen und der erwarteten Finishqualität ab.

Das manuelle Entgraten

Dies ist der einfachste Vorgang und besteht darin, Grate mithilfe eines handbetätigten Entgratwerkzeugs zu entfernen.

Bei der Bearbeitung von Serienteilen wird dieser Arbeitsschritt jedoch schnell sehr zeitaufwändig. Wenn es sich um große und schwere Teile handelt, kann die Arbeit außerdem sehr mühsam werden. Im Rahmen einer industriellen Fertigung weicht diese Technik daher zunehmend einer automatischen Bearbeitung durch Maschinen.

Automatisiertes Entgraten

Mithilfe des automatisierten Entgratens kann ein gleichmäßiges – und für die nächsten Serien wiederholbares – Finish angeboten werden. Diese Technik garantiert ein gleichbleibendes Qualitätsniveau während der gesamten Lebenszyklus eines Teils.

Es können verschiedene Verfahren angewendet werden:

Mechanisches Entgraten: Entfernen der Grate mithilfe von Schleifbändern und Bürsten. Diese Technik ist ideal für das Finishing von Metallteilen.

Trommelentgraten: gleichzeitige Bearbeitung einer hohen Anzahl von Teilen, wobei das Niveau der Endbearbeitung von Teil zu Teil leicht variieren kann.

Für spezielle Teile können auch andere Entgratungstechniken zur Anwendung kommen:

Thermisches Entgraten: Abbrennen der Grate bei hohen Temperaturen in einem Druckbehälter (für komplexe Geometrien).

Kryogenisches Entgraten: Entfernen der Grate durch Abkühlen des Werkstoffs (für Teile aus Kunststoff, Silikon und Gummi).

Elektrochemisches Entgraten: Behandlung durch Elektrolyse (wird zur Bearbeitung komplexer und empfindlicher leitfähiger Teile verwendet).

Die Vorteile des Entgratens

Viele Industrieunternehmen entscheiden sich für ein Entgraten, um drei Hauptkriterien zu erfüllen: Sicherheit bei der Handhabung, optisches Finish und technische Anforderungen an das Werkstück. Lassen Sie uns die verschiedenen Vorteile des Entgratens von Metallteilen genauer unter die Lupe nehmen:

· Eine sichere Handhabung der Metallteile

Durch das Entfernen von Graten und scharfen Kanten wird die Gefahr von Schnittverletzungen bei der Handhabung eines Werkstücks stark reduziert. Mit einigen Maschinen kann in einem Arbeitsgang ein gleichmäßiger Radius auf der Innen- und Außenseite der Werkstücke erzeugt werden, um die Konturen abzurunden. Dieses Finish schützt die Bediener vor Verletzungen und Verhakungen bei der Montage und schützt auch die Kunden, die diese Teile in Empfang nehmen.

· Ein optimaler Gesamteindruck

Das optische Finish eines Teils – oft gleichbedeutend mit der wahrgenommenen Qualität – ist ein wesentlicher Faktor, umso mehr bei der Herstellung von sichtbar verbauten Teilen. Ein sichtbar zu verbauendes Teil darf definitionsgemäß keine Unregelmäßigkeiten aufweisen: In diesem Fall verleiht ihm das Finishing sein endgültiges Aussehen vor der Verwendung oder Vermarktung. Generell kann das Vorhandensein von Graten an einem Metallprodukt einen direkten Einfluss auf die qualitative Wahrnehmung eines Teils haben, obwohl seine technischen Eigenschaften konform sind.

Je nach verwendeten Maschinen und Techniken kann durch das Entgraten auch ein teilweises Entfernen der Oxidschichten an den Kanten eines Teils durchgeführt und eventuell ein leicht gebürstetes Finish erzeugt werden.

· Das Fügen und die Montage von Baugruppen werden erleichtert

In der Industrie müssen bestimmte Teile mit höchster Präzision zusammengefügt werden. Das Vorhandensein einer unerwünschten dünnen Metallschicht an den Teilen kann zu Schwierigkeiten bei der Montage führen: Versatz, mangelnde Passgenauigkeit, Überschreitung von Toleranzen usw. Das Entfernen der Grate durch das Entgraten hilft nicht nur beim Zusammenbau, sondern verhindert auch mögliche Fehlfunktionen von Baugruppen, die regelmäßiger Reibung ausgesetzt sind.

· Eine Vorbereitung für das Auftragen von Beschichtungen

Es ist bekannt, dass die Vorbereitung der Oberfläche eines Teils vor seiner Lackierung sehr wichtig ist, um den korrekten Auftrag einer Beschichtung und ihre langfristige Haltbarkeit zu gewährleisten. Diese Aussage gilt auch für Metallteile: Durch das Entgraten wird die Haltbarkeit einer Beschichtung, einer Farbe oder auch einer Oberflächenbehandlung verbessert.

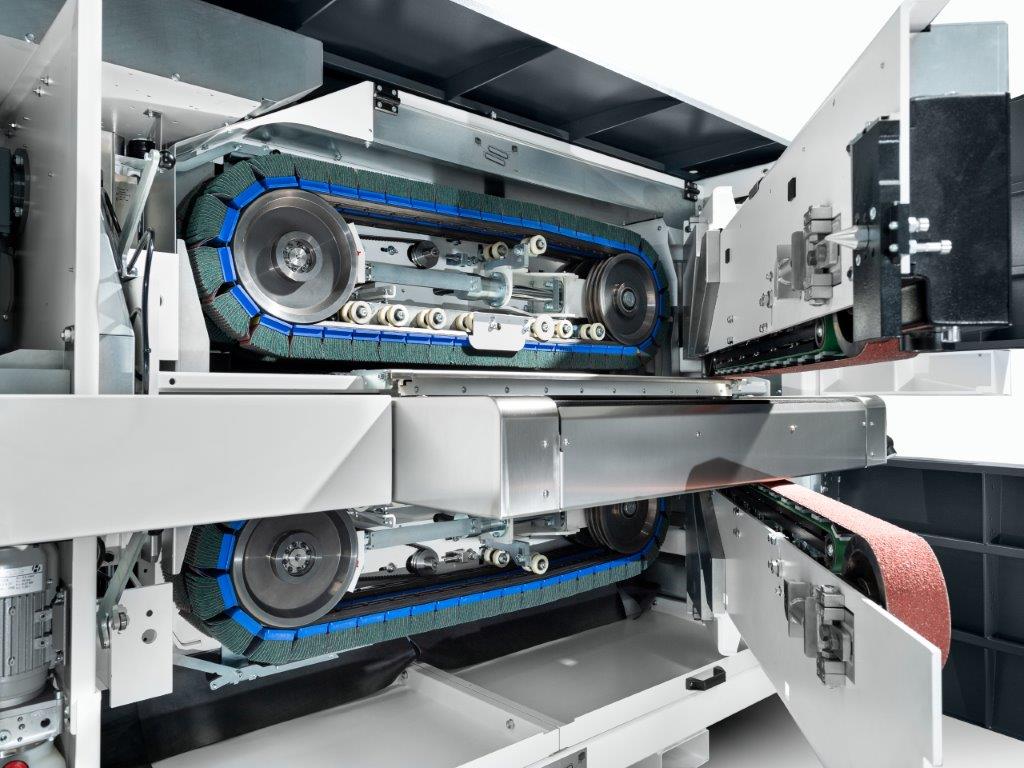

Das mechanische Entgraten der Groupe TMA

Unsere Industriegruppe, die auf das Schneiden und die Bearbeitung von Metallen spezialisiert ist, hat Ende 2021 in eine neue automatisierte Maschine zur effizienten Entgratung von Metallteilen investiert

Unsere mit Förderbändern am Ein- und Ausgang ausgestattete Entgratmaschine wurde für die Bearbeitung von Serien und einen durchgehenden Materialfluss ausgelegt.

Im Sinne einer maximalen Produktivität entgratet diese Maschine die Innen- und Außenkonturen in einem einzigen Durchgang mit einem stets gleichbleibenden Finishniveau. Es ist nicht erforderlich, die Teile zu wenden und ein zweites Mal in die Maschine einzuführen. Das mechanische Entgraten ist ideal für das Finishing verschiedener Metallarten: Stahl, Alu, Edelstahl, Kupfer usw.

Technische Informationen zu unserer Maschine LISSMAC SBM-L1000 G1S2:

Max. Durchlassbreite: 1000 mm

Bearbeitbare Blechstärke: 0,5 – 50 mm

Traglast: 300 kg/lfm

Gesamtleistung: 19,2 kW / 20,4 kW

Die Groupe TMA bietet weitere Finishing-Alternativen wie Gleitschleifen, Trovalisieren, Tunnel-/Trommel-Kugelstrahlen und viele mehr. Sehen Sie sich alle unsere Zusatzleistungen an!

Haben Sie schon an das Stanzen gedacht, um Teile mit weniger Graten herzustellen?

Im Gegensatz zu den thermischen Verfahren wie Laser-, Brenn- oder Plasmaschneiden entstehen beim Stanzschneiden praktisch keine Grate.

Mit einigen Stanzwerkzeugen kann ein Teil auch schon bei der Herstellung ohne Nacharbeit entgratet werden.

Wenn Sie alles über das Stanzen für die Herstellung Ihrer Teile wissen wollen, lesen Sie weiter und entdecken Sie die 5 Vor- und Nachteile des Stanzens!

Bildnachweise für den Artikel: LISSMAC